信息摘要:

1問題提出 近幾年來(lái),橡膠行業(yè)的技術(shù)創(chuàng)新使輸送帶的生產(chǎn)出現(xiàn)大型化、智能化趨勢(shì),膠料新配方不斷采用,ERP計(jì)算機(jī)軟件成功進(jìn)行成本控制,加快了橡膠輸送帶高承載、寬幅化新產(chǎn)品

1問題提出

近幾年來(lái),橡膠行業(yè)的技術(shù)創(chuàng)新使輸送帶的生產(chǎn)出現(xiàn)大型化、智能化趨勢(shì),膠料新配方不斷采用,ERP計(jì)算機(jī)軟件成功進(jìn)行成本控制,加快了橡膠輸送帶高承載、寬幅化新產(chǎn)品的開發(fā)步伐。隨著輸送帶的強(qiáng)力從原來(lái)的ST6300型以下,開始向ST 7000型以上發(fā)展,最高達(dá)到ST10000型,促進(jìn)了輸送帶用鋼絲繩向多結(jié)構(gòu)、大直徑和超高強(qiáng)度化技術(shù)方向發(fā)展。

泓異集團(tuán)緊緊抓住市場(chǎng)機(jī)遇,利用輸送帶用鋼絲繩生產(chǎn)經(jīng)驗(yàn)、技術(shù)和裝備,主動(dòng)與國(guó)外一些著名的橡膠輸送帶生產(chǎn)企業(yè)如固特異、大陸、鳳凰、普利司通、橫濱等制訂技術(shù)協(xié)議,試制新型輸送帶用鋼絲繩,以及雙方聯(lián)合開發(fā)當(dāng)前國(guó)際先進(jìn)水平的高強(qiáng)力輸送帶。不僅完成了原材料的選擇、鋼絲熱處理及鍍鋅工藝優(yōu)化、鋼絲繩的結(jié)構(gòu)設(shè)計(jì)、生產(chǎn)設(shè)備的選型與使用等工作,還試制了各種新結(jié)構(gòu)、不同規(guī)格的輸送帶用鋼絲繩樣品,提供給用戶進(jìn)行樣帶的生產(chǎn)與檢測(cè),測(cè)試結(jié)果達(dá)到其設(shè)計(jì)要求。其中,供給固特異公司的一種輸送帶用鋼絲繩新產(chǎn)品,使固特異公司試制出國(guó)際首條ST10000型的鋼絲繩芯輸送帶,創(chuàng)造了橡膠輸送帶生產(chǎn)史上的一個(gè)奇跡。

相對(duì)于目前橡膠骨架材料行業(yè)形勢(shì)的發(fā)展,GB/T12753-2008《輸送帶用鋼絲繩》標(biāo)準(zhǔn)顯然技術(shù)相對(duì)落后,已經(jīng)不能滿足指導(dǎo)當(dāng)前生產(chǎn)輸送帶用鋼絲繩的要求,迫切需要進(jìn)行修訂。

2標(biāo)準(zhǔn)修訂內(nèi)容的技術(shù)研究

2.1標(biāo)準(zhǔn)修訂理念

隨著綠色膠帶觀念的提出,骨架增強(qiáng)材料降低成本、節(jié)能減排的要求越來(lái)越迫切。新常態(tài)經(jīng)濟(jì)形勢(shì)下,橡膠輸送帶工作超負(fù)荷化、結(jié)構(gòu)復(fù)雜化、材料復(fù)合化、價(jià)格白刃化,對(duì)鋼絲繩芯材料技術(shù)要求越來(lái)越高。國(guó)內(nèi)外綠色輸送帶生產(chǎn)企業(yè)要求開發(fā)相應(yīng)

“綠色”型的鋼絲繩,即在鋼絲繩公稱直徑相同的前提下,鋼絲的公稱抗拉強(qiáng)度應(yīng)至少提高100MPa,鋼絲繩的最小破斷拉力增加5%,以提高輸送帶的強(qiáng)力;或者是在鋼絲繩最小破斷拉力等值的情況下,鋼絲繩公稱直徑至少減小5%,以減小輸送帶自身的重量。

從滿足用戶使用要求的角度來(lái)考慮本標(biāo)準(zhǔn)的修訂,就是要采用經(jīng)濟(jì)型結(jié)構(gòu)的鋼絲繩。綠色鋼絲繩的技術(shù)開發(fā)方案是既要擴(kuò)大鋼絲繩的公稱直徑范圍,又要提高鋼絲的公稱抗拉強(qiáng)度,從而增加鋼絲繩的最小破斷拉力,超越客戶需求,達(dá)到品質(zhì)卓越。

增加鋼絲繩最小破斷拉力的途徑,一方面增加鋼絲繩中的鋼絲根數(shù),提高鋼絲的總橫斷面積,需要靠改變鋼絲繩的結(jié)構(gòu)來(lái)實(shí)現(xiàn);另一方面,提高鋼絲的公稱抗拉強(qiáng)度,需要通過對(duì)鋼絲繩材料和生產(chǎn)工藝創(chuàng)新才能實(shí)現(xiàn)。

2.2鋼絲繩結(jié)構(gòu)研究

眾所周知,增加鋼絲股數(shù)、鋼絲的總根數(shù)都可以增加鋼絲總橫斷面積-0,但是,鋼絲繩工藝設(shè)計(jì)困難,鋼絲繩生產(chǎn)過程、工藝技術(shù)管理可能會(huì)出現(xiàn)很多問題,尤其是會(huì)出現(xiàn)鋼絲繩松散、殘余應(yīng)力大、質(zhì)量合格率低等現(xiàn)象。

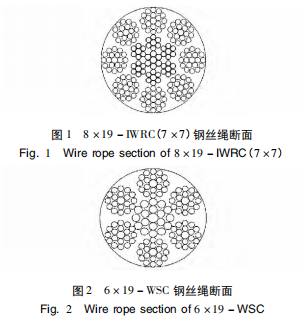

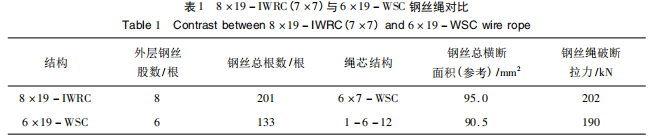

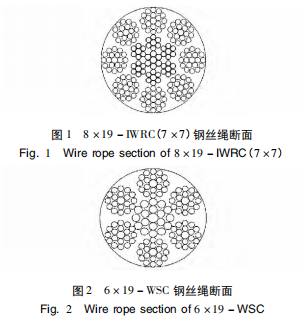

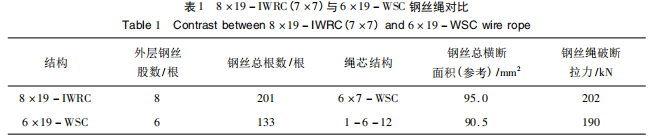

為此,泓異集團(tuán)在原6×7-WSC、6×19-WSC和6×19W-WSC標(biāo)準(zhǔn)結(jié)構(gòu)的基礎(chǔ)上,試驗(yàn)了8x

19-IWRC(4×7)、8×19-IWRC(7×7)、8×19-

WSC(1×37中心股1×3)和8×19-WSC(1×37)等4種不同繩芯結(jié)構(gòu)的輸送帶用鋼絲繩,外層股采用8股結(jié)構(gòu)。與外層6股結(jié)構(gòu)的鋼絲繩相比,在直徑相同和鋼絲抗拉強(qiáng)度相同的基礎(chǔ)上,外層8股的鋼絲繩既提高了鋼絲繩的破斷拉力,又增加了鋼絲繩的柔韌性。014.5mm 2460MPa結(jié)構(gòu)8×19-

IWRC(7×7)與6×19-WSC的鋼絲繩斷面形狀分別如圖1、圖2所示,數(shù)據(jù)對(duì)比結(jié)果見表1。

鋼絲外層股數(shù)或鋼絲總根數(shù)的增加,使鋼絲與橡膠黏結(jié)的總表面積相對(duì)減少,從而影響鋼絲繩與橡膠的黏合強(qiáng)度,特別是橡膠不易滲透到中心股的中心鋼絲上,造成輸送帶的橡膠滲透性不達(dá)標(biāo)。為了保證鋼絲繩與橡膠滲透性,研發(fā)了一種特殊生產(chǎn)工藝,將外層股外層鋼絲中的若干相間隔的鋼絲表面加工成螺旋凹槽,螺旋凹槽的深度為該鋼絲公稱直徑的0.5%左右,寬度為該鋼絲公稱直徑的2%左右,螺旋間距為該鋼絲公稱直徑的0.55倍左右;表面設(shè)有螺旋凹槽的鋼絲數(shù)量為鋼絲股的外層鋼絲數(shù)量的40%左右。采用這種工藝生產(chǎn)的鋼絲繩,可以確保鋼絲繩既具有超高的強(qiáng)度,又與橡膠具有優(yōu)良的附膠率、黏結(jié)強(qiáng)力和滲透性。目前,泓異公司研發(fā)的新結(jié)構(gòu)輸送帶用鋼絲繩已經(jīng)申請(qǐng)國(guó)家專利。

2.3鋼絲繩制造工藝研究

2.3.1鋼絲用材料

決定鋼絲公稱抗拉強(qiáng)度的關(guān)鍵因素之一是生產(chǎn)用原料,即盤條(也稱線材)的鋼號(hào)。提高鋼絲公稱抗拉強(qiáng)度最有效的途徑之一是選擇含碳量高的盤條。

GB/T12753-2008《輸送帶用鋼絲繩》規(guī)定的鋼絲公稱抗拉強(qiáng)度為1960、2060、2160、2260、

2360、2460MPa。如果鋼絲繩的最小破斷拉力增加5%,鋼絲公稱抗拉強(qiáng)度相應(yīng)要提高100MPa,則鋼絲公稱抗拉強(qiáng)度為2060、2160、2260、2360、

2460、2560MPa。原生產(chǎn)鋼絲選擇碳質(zhì)量分?jǐn)?shù)為

0.72%~0.87%的盤條,而生產(chǎn)2560MPa的鋼絲至少要選用碳質(zhì)量分?jǐn)?shù)0.90%的盤條,這也促進(jìn)了92B、97B等盤條生產(chǎn)技術(shù)水平的提高。

2.3.2鋼絲鍍鋅工藝

由于輸送帶橡膠配方的改進(jìn)和鋼絲繩強(qiáng)度的超高、大直徑化,為了保證鋼絲繩與橡膠的黏合強(qiáng)度,采用鋼絲熱浸鋅工藝取代電鍍鋅工藝,大大提高了鋼絲的鋅層質(zhì)量;熱鍍鋅采用木炭、氮?dú)夂碗姶?種不同抹拭方式,控制鋼絲上鋅量,確保了制造的鋼絲繩與輸送帶的橡膠附膠率和黏結(jié)強(qiáng)度。

采用熱鍍鋅生產(chǎn)的超高強(qiáng)度、不同結(jié)構(gòu)及公稱直徑的鋼絲繩與各個(gè)輸送帶廠的橡膠黏合的附膠情況如圖3所示,測(cè)試的附膠率均可達(dá)到80%~100%。

2.3.3鋼絲繩生產(chǎn)技術(shù)改進(jìn)近年來(lái),溫界集團(tuán)對(duì)生產(chǎn)輸送帶用鋼絲繩的工藝裝備進(jìn)行了技術(shù)改造。目前生產(chǎn)輸送帶用鋼絲繩的工藝過程如下。

(1)原料選用國(guó)內(nèi)寶鋼、武鋼、沙鋼或進(jìn)口日本的82B、87B等優(yōu)質(zhì)高碳鋼熱軋盤條,并嚴(yán)格按照J(rèn)ISG3506-2004《高碳鋼盤條》標(biāo)準(zhǔn)國(guó)進(jìn)行檢驗(yàn)。

(2)盤條采用智能化、環(huán)保全密封懸掛式連續(xù)自動(dòng)化生產(chǎn)線進(jìn)行酸洗、涂研表面處理。

(3)大盤重化生產(chǎn)的盤條表面處理后,采用鴨嘴式放線,并進(jìn)行冷卻良好、自動(dòng)控制的大盤重高速干拉,嚴(yán)格控制鋼絲溫升、拉絲模溫度和卷簡(jiǎn)溫度。

(4)鋼絲熱處理、熱鍍鋅在引進(jìn)國(guó)際最先進(jìn)的高速生產(chǎn)線上一次完成,其生產(chǎn)工藝:天然氣明火加熱奧氏體化一索氏體化一高溫酸洗一熱鍍鋅。生產(chǎn)過程采用計(jì)算機(jī)智能化控制鋼絲溫度、爐膛溫度、鉛液溫度、鋅液溫度和收線速度。

(5)采用高速重型水箱拉絲機(jī)定尺生產(chǎn)制繩用鍍鋅鋼絲,嚴(yán)格控制鋼絲應(yīng)力和鋅層質(zhì)量。

(6)鋼絲采用雙捻機(jī)高速挖制成半成品股,再使用大軸承高速管式成繩機(jī)捻制成鋼絲繩,并利用泓界集團(tuán)的專利計(jì)米器精確自動(dòng)控制鋼絲繩的長(zhǎng)度。

(7)采用國(guó)內(nèi)外先進(jìn)的分析、檢測(cè)裝備進(jìn)行包括鋅層質(zhì)量、伸長(zhǎng)率的鋼絲繩全性能檢測(cè)。

(8)使用國(guó)際不同輸送帶廠不同配方的膠料,進(jìn)行鋼絲繩與橡膠黏合測(cè)試,確保客戶的輸送帶產(chǎn)品使用性能。

(9)采用綠色環(huán)保型清潔的包裝材料,使用可回收的盤具包裝鋼絲繩,并用干燥劑對(duì)鋼絲繩進(jìn)行防潮保護(hù)。

(10)SAP大數(shù)據(jù)系統(tǒng)提供每批鋼絲繩詳細(xì)的材料、生產(chǎn)工藝、檢測(cè)等數(shù)據(jù)和質(zhì)量證明書。

3結(jié)語(yǔ)

(1)提高輸送帶用鋼絲繩的經(jīng)濟(jì)性是GB/T

12753-2008輸送帶用鋼絲繩》修訂的方向,能為增加該產(chǎn)品國(guó)際競(jìng)爭(zhēng)力和為綠色輸送帶在國(guó)內(nèi)推廣應(yīng)用提供必要的標(biāo)準(zhǔn)技術(shù)支撐。

(2)經(jīng)過研究,對(duì)GB/T12753-2008輸送帶用鋼絲繩》進(jìn)行以下修改。

a:增加外層為8股的結(jié)構(gòu)鋼絲繩:6×19-WSC和6×19W-WSC結(jié)構(gòu)鋼絲繩直徑范圍調(diào)整為6-16mm

b:鋼絲的抗拉強(qiáng)度調(diào)整為2060、2160、2260、

2360、24602560MPa級(jí)別,取消1960MPa級(jí)別,增加2560MPa級(jí)別。

:鋼絲繩的強(qiáng)度級(jí)別改為I級(jí)、Ⅱ級(jí)和Ⅲ級(jí)。

I級(jí)、Ⅱ級(jí)為原高強(qiáng)度級(jí)和原特高強(qiáng)度級(jí),取消原普通強(qiáng)度級(jí)。Ⅲ級(jí)相當(dāng)于在原特高強(qiáng)度級(jí)即Ⅱ級(jí)基礎(chǔ)上,鋼絲的抗拉強(qiáng)度再增加100MPa的級(jí)別。

d:修改鋼絲用盤條規(guī)定。

e:增加6×19-WSC和6×l9W-WSC中心股的中心鋼絲也可以用1×3結(jié)構(gòu)的鋼絲股替代的規(guī)定。

f:增加數(shù)值修約與檢測(cè)數(shù)值的判定規(guī)定。

(3)該標(biāo)準(zhǔn)修訂后,標(biāo)準(zhǔn)水平可以達(dá)到國(guó)際先進(jìn)水平,可以有條件轉(zhuǎn)化為國(guó)際標(biāo)準(zhǔn)。